激光拼焊: 不同厚度板材的精密熔合技术

- 2025-07-17 15:24:41

- 412

在现代制造业追求轻量化与性能极限的征途上,激光拼焊技术凭借其卓越的精度与灵活性,成为连接不同厚度、材质板材的尖端利器。这项技术正深刻重塑汽车、航空航天等领域的结构设计与制造范式。

精密能量驾驭:激光拼焊的核心优势

区别于传统焊接,激光拼焊以高能量密度激光束为“无形焊枪”,通过精确控制的“匙孔效应”(深熔焊机制)实现材料瞬间焊接 。其显著优势在于:

极小热影响区: 精准的能量输入大幅减少热变形,保持材料原始性能;

卓越焊缝质量: 激光聚焦能力带来窄而深的均匀焊缝,强度媲美母材;

超凡适应性: 轻松应对异种材质、不同厚度(常见比达1:3,甚至更高)板材间的可靠连接;

高效自动化: 完美契合机器人集成,实现复杂三维焊缝的高速稳定输出。

挑战之刃:厚度差异的精密调和

不同厚度板材拼焊的核心难点在于热量管理的极致平衡:

热失衡困局: 薄板区域升温快,易出现过熔甚至烧穿;厚板部分则因热容量大,易出现熔深不足、未焊透。

应力与变形挑战: 焊缝两侧冷却速度差异导致非均匀收缩,诱发角变形与波浪变形。

间隙控制要求严苛: 板材对接间隙必须精密控制(通常≤0.1mm),否则极易引发焊穿、塌陷或成型不良。

破局之道:先进工艺与智能控制

为攻克厚度差带来的挑战,业界已发展出多项精密调控策略:

光束动态偏摆与调制: 采用振镜系统使激光束在厚、薄板区域进行差异化扫描(如圆形、八字形轨迹),增加厚板热输入,同时避免薄板过热。精确调节功率波形(如薄板侧采用低功率或脉冲模式)是关键。

智能填丝工艺: 在厚板侧或接头间隙中自动送入焊丝。焊丝熔融不仅弥补间隙、增强焊缝成型,更能精确调控熔池热循环,抑制变形。

自适应闭环控制: 集成实时焊缝跟踪(视觉/光谱传感)与熔池监测系统,基于反馈数据动态调整激光功率、焊接速度等核心参数,确保极端差异下的焊接稳定性。

驱动变革:汽车轻量化的核心引擎

激光拼焊在汽车工业的应用最具代表性:

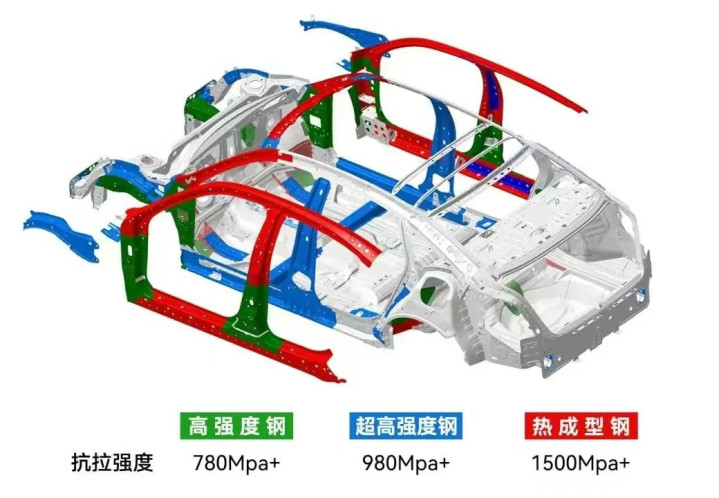

车身革命: 车门内板、侧围、地板等关键部件通过TWBs将高强度厚板(如B柱加强区)与轻量化薄板(非承重区)精准结合。大众、丰田等主流车企广泛采用,实现零件整合(如某车型后纵梁部件由20个减至1个)、产线精简与显著减重(某车门内板减重达25%)。

电池盒精密制造: 新能源汽车电池盒体要求严格的密封性、强度与轻量化。激光拼焊实现不同厚度铝合金板材的高质量连接,确保电池安全与续航能力。国内电池巨头宁德时代已大规模应用此技术。

底盘与悬挂系统: 在控制臂等部件上应用,优化局部强度与重量分布。

未来之光:更智能、更融合

激光拼焊技术前沿探索持续深入:

多能复合化: 激光-电弧复合焊融合两种热源优势,进一步提升对超大厚度差(如1:5以上)和异种材料(钢-铝等)的焊接能力与效率。

在线监测与AI优化: 基于人工智能的焊接过程大数据分析,实现更精准的缺陷预测、工艺参数自优化及质量闭环控制。

材料边界拓展: 研发适配高强钢、铝合金、镁合金乃至复合材料的高效激光拼焊工艺,满足极端轻量化需求。

激光拼焊技术,以其驾驭不同厚度板材的精密熔合能力,已成为现代高端制造不可或缺的“衔接艺术”。随着光束控制更智能、工艺更多元、监测更精准,它将继续突破材料与厚度的边界,为装备轻量化、性能极致化和制造绿色化提供核心支撑,在工业创新的画卷上熔刻出更加璀璨的篇章。

- 上一篇:面瘫哥被捕

- 下一篇:温州大桥车祸岁摩托车手坠海身亡